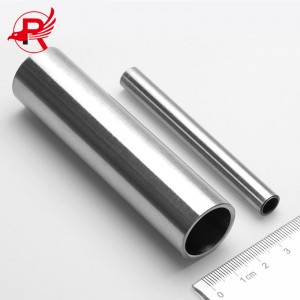

Beste prijs voor ASTM A312 304 304L 316L roestvrijstalen buizen

| Productnaam | Ronde buis van roestvrij staal |

| Standaard | ASTM AISI DIN, EN, GB, JIS |

| Staalkwaliteit

| 200-serie: 201, 202 |

| 300-serie: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| 400-serie: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Duplexstaal: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Buitendiameter | 6-2500 mm (naar behoefte) |

| Dikte | 0,3 mm-150 mm (naar behoefte) |

| Lengte | 2000 mm/2500 mm/3000 mm/6000 mm/12000 mm (naar behoefte) |

| Techniek | Naadloos |

| Oppervlak | Nr. 1 2B BA 6K 8K Spiegel Nr. 4 HL |

| Tolerantie | ±1% |

| Prijsvoorwaarden | FOB, CFR, CIF |

Roestvrijstalen buizen zijn holle, lange, ronde stalen buizen die voornamelijk worden gebruikt in industriële transportleidingen voor bijvoorbeeld de aardolie-, chemische, medische, voedingsmiddelen- en lichte industrie, machinebouw, enz., en ook voor mechanische constructieonderdelen. Omdat ze bij gelijke buig- en torsiesterkte lichter zijn, worden ze ook veel gebruikt bij de vervaardiging van mechanische onderdelen en technische constructies. Daarnaast worden ze vaak gebruikt voor meubels en keukengerei, enz.

Opmerking:

1. Gratis proefmonsters, 100% kwaliteitsgarantie na aankoop, alle betaalmethoden worden ondersteund;

2. Alle andere specificaties van ronde koolstofstalen buizen zijn beschikbaar volgens uw wensen (OEM & ODM)! U ontvangt de fabrieksprijs van ROYAL GROUP.

Chemische samenstelling van roestvrijstalen buizen

| Chemische samenstelling % | ||||||||

| Cijfer | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0,15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3,5 - 5,5 | 16.0 -18.0 | - |

| 202 | ≤0,15 | ≤l.0 | 7,5-10,0 | ≤0,06 | ≤ 0,03 | 4.0-6.0 | 17.0-19.0 | - |

| 301 | ≤0,15 | ≤l.0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 6.0-8.0 | 16.0-18.0 | - |

| 302 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 8.0-10.0 | 17.0-19.0 | - |

| 304 | ≤0 .0.08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 8.0-10.5 | 18.0-20.0 | - |

| 304L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9.0-13.0 | 18.0-20.0 | - |

| 309S | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12.0-15.0 | 22.0-24.0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,035 | ≤ 0,03 | 19.0-22.0 | 24.0-26.0 | |

| 316 | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 10.0-14.0 | 16.0-18.0 | 2.0-3.0 |

| 316L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12.0 - 15.0 | 16 .0 -1 8.0 | 2.0 -3.0 |

| 321 | ≤ 0,08 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9.0 - 13.0 | 17.0 -1 9.0 | - |

| 630 | ≤ 0,07 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | 3.0-5.0 | 15,5-17,5 | - |

| 631 | ≤0,09 | ≤1,0 | ≤1,0 | ≤0,030 | ≤0,035 | 6,50-7,75 | 16.0-18.0 | - |

| 904L | ≤ 2,0 | ≤0,045 | ≤1,0 | ≤0,035 | - | 23.0·28.0 | 19.0-23.0 | 4.0-5.0 |

| 2205 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,030 | ≤0,02 | 4,5-6,5 | 22.0-23.0 | 3.0-3.5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1,2 | ≤0,035 | ≤0,02 | 6.0-8.0 | 24.0-26.0 | 3.0-5.0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,045 | ≤ 0,03 | 0,19 -0,22 | 0. 24 -0 . 26 | - |

| 410 | ≤0,15 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | - | 11,5-13,5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1,0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16.0 -18.0 | |

Door middel van verschillende verwerkingsmethoden, zoals koudwalsen en oppervlaktebehandeling na het walsen, wordt de oppervlakteafwerking van roestvrij staal verbeterd.bars kunnen verschillende typen hebben.

De oppervlaktebehandeling van roestvrijstalen buizen omvat onder andere NO.1, 2B, No. 4, HL, No. 6, No. 8, BA, TR hard, Rerolled bright 2H en polishing bright.

NO.1: Oppervlaktebehandeling nr. 1 verwijst naar het oppervlak dat wordt verkregen door warmtebehandeling en beitsen na het warmwalsen van de roestvrijstalen buis. Hierbij wordt de zwarte oxidehuid die tijdens het warmwalsen en de warmtebehandeling is ontstaan, verwijderd door middel van beitsen of soortgelijke behandelingsmethoden. Dit is oppervlaktebehandeling nr. 1. Het oppervlak nr. 1 is zilvergrijs en mat. Het wordt voornamelijk gebruikt in hittebestendige en corrosiebestendige industrieën waar geen glans vereist is, zoals de alcoholindustrie, de chemische industrie en grote containers.

2B: Het oppervlak van 2B verschilt van het 2D-oppervlak doordat het is gladgemaakt met een rol, waardoor het glanzender is. De oppervlakteruwheidswaarde (Ra) gemeten met een instrument is 0,1 tot 0,5 μm, wat het meest voorkomende bewerkingstype is. Dit type roestvrijstalen strip is het meest veelzijdig en geschikt voor algemene toepassingen. Het wordt veel gebruikt in de chemische, papier-, aardolie-, medische en andere industrieën en kan ook worden toegepast als gevelbekleding in gebouwen.

TR Hard Finish: TR-roestvrij staal wordt ook wel hard staal genoemd. Representatieve staalsoorten zijn 304 en 301. Deze worden gebruikt voor producten die een hoge sterkte en hardheid vereisen, zoals spoorwegvoertuigen, transportbanden, veren en pakkingen. Het principe is om de werkverhardingseigenschappen van austenitisch roestvrij staal te benutten om de sterkte en hardheid van de staalplaat te verhogen door middel van koudvervormingsmethoden zoals walsen. Het harde materiaal wordt vervaardigd door een laag zacht walsen (van enkele procenten tot tientallen procenten) om de zachtheid van het 2B-basisoppervlak te vervangen. Na het walsen vindt geen gloeibehandeling plaats. Het TR-harde oppervlak van het harde materiaal is dus het oppervlak dat direct na het koudwalsen ontstaat.

Na het walsen wordt de roestvrijstalen buis gegloeid. De buis wordt snel afgekoeld door de continue gloeilijn. De snelheid waarmee de roestvrijstalen buis over de lijn beweegt, is ongeveer 60 tot 80 meter per minuut. Na deze stap heeft de buis een 2H-glans afwerking.

Nr. 4: Het oppervlak van nr. 4 heeft een fijn gepolijste afwerking die helderder is dan het oppervlak van nr. 3. Het wordt verkregen door koudgewalste roestvrijstalen buizen met een 2D- of 2B-oppervlak als basis te polijsten met een schuurband met een korrelgrootte van 150-180#. De oppervlakteruwheid Ra-waarde, gemeten met een instrument, bedraagt 0,2 tot 1,5 μm. Het oppervlak van nr. 4 wordt veel gebruikt in horeca- en keukenapparatuur, medische apparatuur, architectonische decoratie, verpakkingen, enz.

HL: Een HL-oppervlak wordt ook wel haarlijnafwerking genoemd. De Japanse JIS-norm schrijft voor dat een schuurband met korrelgrootte 150-240# gebruikt moet worden om het verkregen, continue haarlijnachtige oppervlak te polijsten. De Chinese GB3280-norm is echter vrij vaag. Een HL-oppervlak wordt voornamelijk gebruikt voor gebouwdecoratie, zoals liften, roltrappen en gevels.

Nr. 6: Het oppervlak van nr. 6 is gebaseerd op het oppervlak van nr. 4 en is verder gepolijst met een Tampico-borstel of schuurmateriaal met een korrelgrootte van W63, zoals gespecificeerd in de GB2477-norm. Dit oppervlak heeft een goede metaalglans en is zacht. De reflectie is zwak en reflecteert geen beeld. Dankzij deze goede eigenschappen is het zeer geschikt voor gevelbekleding en decoratieve elementen in gebouwen, en wordt het ook veel gebruikt voor keukengerei.

BA: BA is het oppervlak dat verkregen wordt door een glansbehandeling na koudwalsen. Deze glansbehandeling is een gloeiproces onder een beschermende atmosfeer dat garandeert dat het oppervlak niet oxideert en de glans van het koudgewalste oppervlak behoudt. Vervolgens wordt een zeer nauwkeurige schaafrol gebruikt voor een lichte egalisatie om de glans van het oppervlak te verbeteren. Dit oppervlak benadert een spiegelglans en de oppervlakteruwheid Ra-waarde, gemeten met een instrument, ligt tussen 0,05 en 0,1 μm. Het BA-oppervlak heeft een breed scala aan toepassingen en kan gebruikt worden voor keukengerei, huishoudelijke apparaten, medische apparatuur, auto-onderdelen en decoraties.

Nr. 8: Nr. 8 is een spiegelglad oppervlak met de hoogste reflectiviteit zonder schurende korrels. In de diepverwerkende industrie voor roestvrij staal wordt dit ook wel 8K-plaat genoemd. Over het algemeen worden BA-materialen als grondstof gebruikt voor de spiegelafwerking, die uitsluitend door slijpen en polijsten wordt verkregen. Na de spiegelafwerking heeft het oppervlak een artistieke uitstraling en wordt het veel gebruikt voor entree- en interieurdecoratie van gebouwen.

Hoofdproductieproces: rondstaal → herinspectie → schillen → stansen → centreren → verhitten → perforeren → beitsen → vlakkoppen → inspectie en slijpen → koudwalsen (koudtrekken) → ontvetten → warmtebehandeling → richten → pijpsnijden (op vaste lengte) → beitsen/passiveren → inspectie van het eindproduct (wervelstroom, ultrasoon, waterdruk) → verpakken en opslag.

1. Rondstaal snijden: Na ontvangst van het rondstaal uit het grondstoffenmagazijn wordt de snijlengte van het rondstaal berekend volgens de procesvereisten en wordt een lijn op het rondstaal getekend. Het staal wordt gestapeld op basis van staalkwaliteit, chargenummer, productiebatchnummer en specificaties, en de uiteinden worden gemarkeerd met verschillende kleuren verf.

2. Centreren: Bij het centreren van de kruisarmboormachine moet eerst het middelpunt in een doorsnede van het ronde staal worden bepaald, een proefgat worden geponst en het proefstuk vervolgens verticaal op de boormachinetafel worden geplaatst om te centreren. De gecentreerde ronde staven worden gestapeld op basis van staalkwaliteit, chargenummer, specificatie en productiebatchnummer.

3. Schillen: Het schillen vindt plaats na de inspectie van de binnenkomende materialen. Het schillen omvat draaien en wervelsnijden. Draaien gebeurt op een draaibank met behulp van een klem- en bovenfreesmethode, terwijl bij wervelsnijden het ronde staal aan de machine wordt gehangen en vervolgens wordt rondgedraaid.

4. Oppervlakte-inspectie: De kwaliteit van het geschilde ronde staal wordt gecontroleerd. Bestaande oppervlaktedefecten worden gemarkeerd en vervolgens door het slijppersoneel geslepen tot het staal aan de eisen voldoet. De ronde staven die de inspectie hebben doorstaan, worden apart gestapeld op basis van staalkwaliteit, chargenummer, specificatie en productiebatchnummer.

5. Rondstaal verhitten: De apparatuur voor het verhitten van rondstaal omvat gasgestookte hellende ovens en gasgestookte doosovens. De gasgestookte hellende oven wordt gebruikt voor het verhitten van grote hoeveelheden, terwijl de gasgestookte doosoven wordt gebruikt voor het verhitten van kleinere hoeveelheden. Bij het ingaan van de oven worden de ronde staven van verschillende staalsoorten, chargenummers en specificaties gescheiden door de oude buitenlaag. Tijdens het verhitten van de ronde staven gebruiken draaiers speciaal gereedschap om de staven te draaien en zo een gelijkmatige verhitting te garanderen.

6. Warmwalsen en perforeren: gebruik een perforatie-unit en een luchtcompressor. Afhankelijk van de specificaties van het te perforeren rondstaal worden de bijbehorende geleidingsplaten en molybdeenpluggen geselecteerd. Het verhitte rondstaal wordt vervolgens geperforeerd met een perforator en de geperforeerde afvalbuizen worden willekeurig in het bassin geleid voor volledige koeling.

7. Inspectie en slijpen: Controleer of de binnen- en buitenoppervlakken van de afvalpijp glad en egaal zijn. Er mogen geen oneffenheden, scheuren, tussenlagen, diepe putjes, ernstige schroefdraadbeschadigingen, torenijzer, brokkels, Baotou-uitsteeksels of sikkelvormige koppen aanwezig zijn. Oppervlaktedefecten van de afvalpijp kunnen worden verholpen door plaatselijk slijpen. De afvalpijpen die de inspectie hebben doorstaan, of die na reparatie en slijpen met kleine defecten de inspectie hebben doorstaan, worden door de sorteerders in de werkplaats volgens de voorschriften gebundeld en gestapeld op basis van staalkwaliteit, ovennummer, specificatie en productiebatchnummer.

8. Richten: De aangeleverde afvalbuizen in de perforatiewerkplaats zijn gebundeld. De vorm van de aangeleverde afvalbuizen is gebogen en moet worden rechtgetrokken. De richtapparatuur bestaat uit een verticale richtmachine, een horizontale richtmachine en een verticale hydraulische pers (gebruikt voor het voorrichten wanneer de stalen buis een grote kromming heeft). Om te voorkomen dat de stalen buis tijdens het richten verschuift, wordt een nylon huls gebruikt om de buis te fixeren.

9. Pijpsnijden: Volgens het productieplan moet de rechtgetrokken afvalpijp aan het begin en einde worden doorgesneden. Hiervoor wordt een slijpschijfsnijmachine gebruikt.

10. Beitsen: De rechtgetrokken stalen buis moet worden gebeitst om de oxidehuid en onzuiverheden op het oppervlak van de afvalbuis te verwijderen. De stalen buis wordt in de beitswerkplaats gebeitst en vervolgens door middel van een hijskraan langzaam in de beitsbak gehesen.

11. Slijpen, endoscopische inspectie en inwendig polijsten: de stalen buizen die geschikt zijn voor beitsen ondergaan het slijpen van het buitenoppervlak, de gepolijste stalen buizen worden endoscopisch geïnspecteerd en de niet-gekwalificeerde producten of processen met speciale eisen moeten inwendig worden gepolijst.

12. Koudwalsen/koudtrekken

Koudwalsen: De stalen buis wordt door de walsen van de koudwalserij gewalst, waarbij de afmetingen en lengte van de stalen buis door continue koude vervorming worden gewijzigd.

Koudtrekken: Bij deze methode wordt de stalen buis met een koudtrekmachine, zonder verwarming, geflensd en de wanddikte ervan verminderd om de afmetingen en lengte van de buis te veranderen. De koudgetrokken stalen buis heeft een hoge maatnauwkeurigheid en een goede oppervlakteafwerking. Een nadeel is de grote restspanning, het feit dat er vaak buizen met een grote diameter worden gebruikt en de vormingssnelheid van het eindproduct laag is. Het specifieke proces van koudtrekken omvat:

① Koplassen: Vóór het koudtrekken moet één uiteinde van de stalen buis worden voorzien van een kop (bij stalen buizen met een kleine diameter) of een laskop (bij stalen buizen met een grote diameter) ter voorbereiding op het trekproces. Een klein deel van de stalen buizen met speciale specificaties moet eerst worden verwarmd en vervolgens van een kop worden voorzien.

② Smering en drogen: Voordat de stalen buis na de kop (laskop) koudgetrokken wordt, moeten het binnengat en het buitenoppervlak van de stalen buis gesmeerd worden. De met smeermiddel bedekte stalen buis moet vervolgens gedroogd worden alvorens koudgetrokken te worden.

③ Koudtrekken: De stalen buis ondergaat, nadat het smeermiddel is opgedroogd, het koudtrekproces. De apparatuur die hiervoor wordt gebruikt, is een kettingkoudtrekmachine en een hydraulische koudtrekmachine.

13. Ontvetten: Het doel van ontvetten is het verwijderen van de walsolie die na het walsen aan de binnenwand en het buitenoppervlak van de stalen buis is gehecht door te spoelen. Dit voorkomt verontreiniging van het staaloppervlak tijdens het gloeien en gaat koolstofvorming tegen.

14. Warmtebehandeling: Warmtebehandeling herstelt de vorm van het materiaal door herkristallisatie en vermindert de vervormingsweerstand van het metaal. De warmtebehandelingsapparatuur is een aardgasoven voor warmtebehandeling.

15. Beitsen van afgewerkte producten: De stalen buizen worden na het snijden gebeitst om het oppervlak te passiveren. Hierdoor wordt een beschermende oxidefilm op het oppervlak van de stalen buizen gevormd, wat de uitstekende eigenschappen ervan verbetert.

16. Inspectie van het eindproduct: Het hoofdproces van de inspectie en beproeving van het eindproduct is: meterinspectie → wervelstroommeting → ultrasone meting → waterdrukmeting → luchtdrukmeting. De oppervlakte-inspectie bestaat voornamelijk uit het handmatig controleren op defecten aan het oppervlak van de stalen buis en of de lengte en de afmetingen van de buitenwand voldoen aan de eisen. Bij de wervelstroommeting wordt voornamelijk een wervelstroomdetector gebruikt om te controleren op lekken in de stalen buis. Bij de ultrasone meting wordt voornamelijk een ultrasone foutdetector gebruikt om te controleren op scheuren aan de binnen- of buitenkant van de stalen buis. Bij de waterdruk- en luchtdrukmeting wordt met behulp van een hydraulische machine respectievelijk een luchtdrukmachine gecontroleerd op lekkage van water of lucht in de stalen buis, om zo te garanderen dat de stalen buis in goede staat verkeert.

17. Verpakking en opslag: De stalen buizen die de inspectie hebben doorstaan, komen in de verpakkingsruimte voor afgewerkte producten terecht. De materialen die voor de verpakking worden gebruikt, zijn onder andere afdekdoppen, plastic zakken, slangenleer, houten planken en roestvrijstalen banden. De buitenkant van beide uiteinden van de verpakte stalen buis wordt bekleed met kleine houten planken en vastgezet met roestvrijstalen banden om te voorkomen dat de buizen tijdens het transport tegen elkaar botsen. De verpakte stalen buizen komen vervolgens in de opslagruimte voor afgewerkte producten terecht.

De verpakking is over het algemeen onbedekt, met een stalen draad om de verpakking gebonden, en is zeer stevig.

Als u speciale wensen heeft, kunt u roestvrije verpakkingen gebruiken, wat er ook mooier uitziet.

Vervoer:Express (monsterlevering), luchtvracht, spoorvracht, landvracht, zeevracht (FCL, LCL of bulk)

Onze klant

V: Bent u een fabrikant?

A: Ja, wij zijn een fabrikant. We hebben onze eigen fabriek in Tianjin, China.

V: Kan ik een proefbestelling plaatsen van slechts enkele tonnen?

A: Natuurlijk. We kunnen de lading voor u verzenden met LCL-service (Less Container Load).

V: Is het een gratis proefexemplaar?

A: Het proefexemplaar is gratis, maar de koper betaalt de verzendkosten.

V: Bent u een gouden leverancier en biedt u handelsgarantie?

A: Wij zijn al zeven jaar gouden leverancier en accepteren handelsgarantie.